Мы расскажем вам как на уникальном заводе, единственном в Российской Федерации, создаются клапаны для двигателей соответствующие всем современным стандартам и требованиям потребителей.

Челябинские клапаны изготавливаются из специальных клапанных 40Х10С2М / 40Х9С2 / ЭП-303, которые строго соответствуют требованиям ГОСТ Р 53810-2010.

Сырье для производства клапанов представляет собой металлические калиброванные прутки;

Обязательный входной контроль каждой партии плавки Отделом Технического Контроля (ОТК) и Отделом Главного Технолога (ОГТ) позволяет гарантировать высокое качество продукции завода.

Челябинские клапаны изготавливаются из сырья исключительно Российского производства высочайшего качества, каждая партия сопровождается сертификатами и паспортами качества.

Рубка происходит на специальном кривошипном прессе усилием 10т. с высокой скоростью автоматической подачи прутка.

Процесс рубки прутка гораздо быстрее и экономически выгоднее обычной резки - не нужно приобретать дорогостоящие полотна, нет отходов дорогого сырья в стружку, при этом качество получаемых прутков соответствует всем требованиям, предъявляемым к технологии производства заготовок клапана.

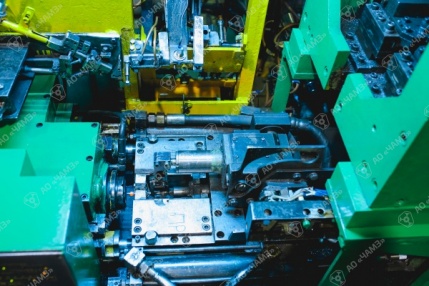

Электровысадка — самый прогрессивный способ изготовления поковки клапана. Процесс позволяет получить требуемую структуру металла, что обеспечивает гарантийный ресурс работы двигателя.

Специальный захват полностью автоматической линии подает заготовку из бункера накопителя на автомат роторно-карусельного типа, где происходит равномерный нагрев торца прутка методом сопротивления току высокой мощности и одновременное вертикальное сжатие прутка гидравлическими цилиндрами для придания заданной формы будущей заготовки в виде «луковицы» разогреваемой свыше 1 000 °С.

Далее пруток с уже высаженной и разогретой «луковицей» автоматической подачей перемещается в рабочую часть пресса «пресс-форму» где усилием 100 тонн пресс формирует будущую тарелку клапана.

Таким образом заготовка приобрела форму будущего изделия, которое называется поковка.

Теперь поковка Челябинского клапана перемещается на специальный участок термообработки.

Чтобы снять остаточные напряжения между стержнем клапана и ранее сформированной тарелкой, поковка поступает на автоматическую линию специальных конвейерных печей проходного типа.

Здесь поковка приобретает дополнительные прочностные характеристики — объемной закалки, повышения твердости метла и его структуры в объеме поковки.

На первом этапе выполняется объемная закалка поковки, на втором снятие остаточного напряжения — после чего поковка остывает и выдается в токарный цех для черновой обработки.

Автоматический режим термообработки в конвейерной печи проходного типа гарантирует получение оптимальной структуры металла будущего клапана.

Операции шлифования являются наиболее точными в металлообрабатывающей индустрии, уникальное оборудования шлифовальной группы позволяет выдерживать все современные требования к производству клапанов с микронными допусками обработки.

Наплавленное кольцо позволяет существенно продлить ресурс работы клапанов, предотвращает возможные последствия прогара и разрушения при неисправности работы систем образования топливовоздушной смеси и зажигания, а также некачественного топлива или при высоких неоптимальных нагрузках двигателя в процессе работы.

Операция происходит в газовой среде при высокой температуре в специальных наплавочных установках, которые позволяют разогреть до нужной температуры металлы различных сплавов для сплавки.

После наплавки каждый клапан обязательно попадет в специальную отпускную печь.

Выпускные клапаны «ОРИГИНАЛ» поставляются на конвейерную сборку моторостроительных заводов — наплавленное кольцо таких клапанов выдерживает рабочую температуру до 1 050 °С.

Выпускные клапаны «ГАЗОВЫЕ», «ОРИГИНАЛ – КАМАЗ/ЯМЗ» — наплавленное кольцо этик клапанов выдерживает рабочую температуру до 1 200 °С.

Клапаны серии «ГАЗОВЫЕ» разработаны для работы со всеми видами газового топлива и для высокофорсированных двигателей.

Основная задача твердого хрома упрочнить поверхность клапана и уменьшить трение в паре стержень направляющая втулка, предотвратить образование нагара и обеспечить высокие антикоррозионные свойства.

В процессе работы двигателя частички хрома дополнительно переносятся на внутреннюю часть направляющей втулки клапана, что позволяет увеличить антизадирные свойства и уменьшить силу трения, что значительно уменьшает адгезию нагара отработавших газов в паре стержень клапана — направляющая втулка и имеет отличные антикоррозионные свойства.

Технология покрытия стержня клапана твердым хромом значительно превосходит дешевые методы карбонитрации и азотирования адаптированные к производству клапанов различными аналогичными производителями — на этом важном этапе производства АО «ЧАМЗ» не экономит, выпуская высококачественные клапана соответствующие всем требованиям ГОСТ Р 5380-2010.

После работы контрольных автоматов, каждый выпущенный клапан в ручную проверяет контролер ОТК на специальном измерительном оборудовании.

Двойной контроль — это синергия высокоточного оборудования и высококвалифицированных сотрудников, который позволяет полностью исключает возможность пропустить какой либо дефект в продукции завода и отгрузить некачественный клапан потребителю.

Металлографическая лаборатория осуществляет входной и выборочный контроль металла используемого в производстве от момента получения сырья, обработки поковки и заготовки до конечного изделия. Лаборатория исследует химический состав металлов различных сплавов, выполняет измерение твердости металла, шероховатости поверхностей и множества других параметров.

А заложенные трудовые традиции передаются следующим поколениям машиностроителей.